Flat-Bottom von Blackstone. Das Original.

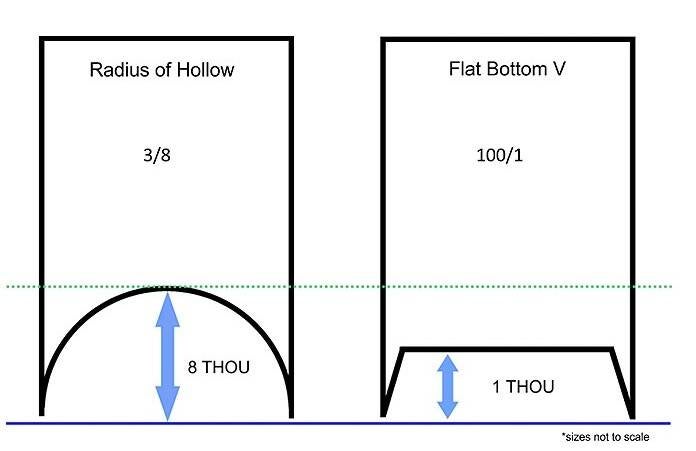

Das sogenannte Flat Bottom System V-Form, entwickelt von Blackstone (FBV). Mit dem flachen Boden soll bei starkem Grip trotzdem eine gute Wendigkeit möglich sein. Dazu wird eine Fläche mit beidseitig einem Kantenteil in einem klaren Winkel gearbeitet. Der Kantenwinkel ergibt sich aus dem Verhältnis Breite der Fläche zur Höhe der Spitze. Blackstone legt wert darauf, dass ihre Version nicht ein Rundhohl mit einer Fläche, sondern mit genauen Winkeln geformt ist. Es hat sich als geeignete Alternative für gewisse Optimierungen, aber auch als definitive Anwendung bewährt.

Die FBV Grundlagen.

Gegenüber dem normalen Hohlradius wird der Kantenschenkel nicht in eine Rundung weitergezogen, sondern mit einer Fläche begrenzt. Das verhindert ein zu tiefes einsinken im Eis. Die erste Zahl ist die Breite der Fläche. Angegeben in Tausendstel Inches. Die Schenkelhöhe der Kante wird mit der zweiten Zahl angegeben. /1 ist die höchste, entspricht einem Tausendstel Inches. /75 ist die mittlere, 2/3 von einem Tausendstel und /50 ist die kleinste, 1/2 von einem Tausendstel. Im Grössenvergleich ist /1 etwa so hoch wie das dickste Druckerpapier. Die Breite der Fläche gibt es von 70/1000 bis 100/1000. Aus beiden Massen ergibt sich der Kantenwinkel.

Spinner. Das andere Abrichtsystem für erweiterte Möglichkeiten.

Flat Bottom System V-Form (FBV) kann wegen seiner besonderen Form nur mit einem Spinner hergestellt werden. Ebensogut geht aber damit auch normaler Radius (ROH). Das Spinnersystem wird in einigen Maschinentypen zum teil allein oder als Zusatzausrüstung verwendet. Eine Abrichtvorrichtung mit einem Spinner lässt sich wegen seiner Arbeitsweise vielseitig anbringen und anwenden.

Die dargestellten Beispiele beziehen sich auf die CagOne Pro.

Der Spinner ist eine diamantbeschichtete, vorgeformten Rolle. Beim Kontakt der laufenden Scheibe mit der Rolle wird ganzflächig wenig Material abgetragen und damit das genaue Abbild auf die Scheibe übertragen.

Das Sortiment umfasst Rollen für normale Radien, und die für Flat-Bottom (FBV) in allen möglichen Ausführungen. Für jede gewünschte Form muss der entsprechende Spinner eingesetzt werden. Blackstone bietet da sehr viele Varianten an. Am besten behält man die Übersicht, indem man sich auf die gängigsten Varianten einrichtet. Gute Spinner werden als Nachbauten auch von Parduc Finnland und GagOne Kanada angeboten.

Spinnerabrichtung ist sehr einfach auszuführen. Die laufende Scheibe wird 1 bis 2 mal kurz in Kontakt mit dem Spinner gebracht bis dieser schnell mitdreht. FERTIG! Die beste Wirkung des Spinners ist während der Beschleunigung. Damit wird die Scheibe mit der gewählten Form versehen. Einstellungen (Anfangshöhe, Kunstlaufkufen) werden dabei nicht verändert. Bei vielen Maschinen lässt sich das System meist mit wenig Platzbedarf fest einbauen. (CagOne Pro, Blackstone X usw.) Bei handgeführten Maschinen werden teilweise mobile Zusatzgeräte verwendet.

Die Blackstone-X -Modelle sind mit wegen dem Platzbedarf mit dem Mini-Spinner ausgerüstet. Diese haben weniger Durchmesser, arbeiten aber gleich gut.

Der Spinner kann mit dem zentralen Einstellgewinde genau ausgerichtet werden. Er liegt ideal im geschlossenen Auffangbereich von Staub und Abtrag. Der Staub wird vom angeschlossenen Staubsauger laufend weggezogen. Gröbere Partikel sammeln sich im Auffangfach des Abdeckteils und können mühelos mit dem Staubsauger entfernt werden.

Die richtige Einstellung des Spinners bei der CagOne Pro.

Konstruktionsbedingt weist die Ausrichtung der Achse des Supports fast immer eine kleine Abweichung auf. Die richtige Einstellung ist deshalb etwas schwer zu finden und zu kontrollieren. Mit dem Spinner für Normalradius ist die richtige Ebene wegen dem durchgehenden Rund einfach zu finden. Einstellen für Flatbottom (FBV) ist mit der geringen Höhe der Kantenschenkel schwieriger. In der Praxis hat sich nun gezeigt, dass mit jedem Einstellvorgang die Ausrichtung der Achse sich immer etwas verändert. Man löst die Befestigungsschraube. So entsteht jedesmal eine neue Ausgangslage. Man kommt aus dem ewigen Einstellen nicht mehr heraus. Die Lösung: Einmal eingestellt, sollte die Verschraubung nicht mehr verändert werden. Einige Spinner weichen aber etwas von der Mitte ab, so dass das korrigiert werden muss. Das löse ich nun vorläufig mit Distanzscheiben von 0,2, 0,3, 0,5 und 1,0 mm Dicke, die hinter den entsprechenden Spinner über die Achse geschoben werden. So lässt sich das mit der immer gleichen Ausgangslage und gut wiederholbar einstellen.

Erstelle deine eigene Website mit Webador